都江堰雙膛窯制造商

發(fā)布時間:2024-01-21 01:46:40

都江堰雙膛窯制造商

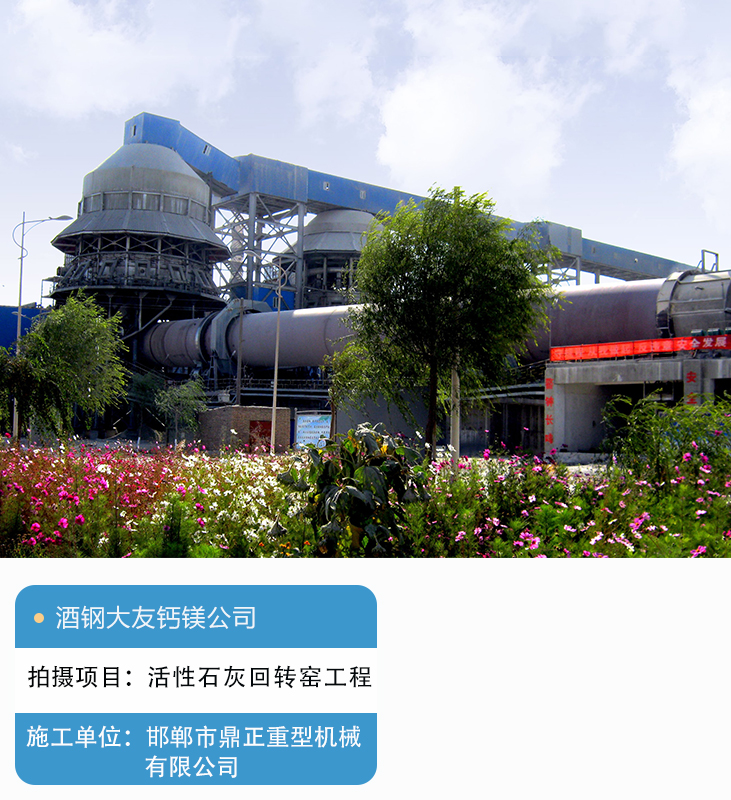

節(jié)能環(huán)保型技術(shù)特點:(1)窯尾加裝了豎式預熱器,,使窯尾的煙氣余熱直接傳導給了石灰石,煙氣溫度可降至280℃以下,,有效地回收了尾氣排放所帶走的熱量,,同時也為后續(xù)除塵減少了負荷。(2)回轉(zhuǎn)窯長徑比由傳統(tǒng)的20~25降低為14~15,。長度的縮短不僅減少了由回轉(zhuǎn)窯表面散失到周圍的熱量,,也減少了設(shè)備的占地面積,。(3)窯頭出料冷卻采用豎式冷卻器替代原來的冷卻筒,避免了石灰的顯熱散失,。從窯頭落下的熾熱石灰,,通過與鼓入的二次風換熱,石灰得以冷卻,,空氣吸收熱量溫度升高后進入回轉(zhuǎn)窯助燃,。

都江堰雙膛窯制造商

豎式預熱器:①針對活性石灰不同的日產(chǎn)量規(guī)模,預熱器采用適用不同規(guī)模產(chǎn)量的方形,、圓形,、多邊形豎式預熱器,推頭數(shù)量根據(jù)預熱面積大小確定,、推頭覆蓋區(qū)域合理,;②采用帶有低壓降梁的預熱器,降低煙氣在預熱器中的阻力損失,減少排煙設(shè)備動力消耗,。從窯尾來的高溫熱煙氣,,直接穿過料層,與石子進行充分熱交換,,預熱溫度可達800-900℃,一部分石子得到分解,,預熱分解的同時有效降低排出廢氣的溫度,;③預熱器采用液壓推桿向回轉(zhuǎn)窯加料,設(shè)備運行可靠,;④預熱器頂部料倉設(shè)有料位計控制,,保證預熱器料層高度穩(wěn)定;⑤預熱器除頂部采用吊掛磚外,,其余部位均采用耐火澆注料,,磚型少,砌筑簡單,;⑥預熱器運動設(shè)備少,,設(shè)備維護量小。

都江堰雙膛窯制造商

煤粉制備是活性石灰回轉(zhuǎn)窯系統(tǒng)使用燃煤的重要組成部分,。一般有兩種系統(tǒng),,一種是風掃管磨煤磨與袋收塵器組成的煤粉制備系統(tǒng),該系統(tǒng)具有操作方便,、環(huán)境清潔等優(yōu)點,。其生產(chǎn)工藝如下:塊度≤25mm的煤塊,由工藝斗式提升供給到皮帶,,再由皮帶輸入原煤倉,,通過原煤倉下部圓盤給料機或電磁振動給料機喂入磨煤機中,,該磨煤機是集磨細、烘干于一體的設(shè)備,,在粉磨的同時通入來自回轉(zhuǎn)窯系統(tǒng)的熱風或輔助燃燒室來的熱煙氣進行干燥,。從磨煤機出來的含煤粉氣體,在排風機抽力的作用下,,進入選粉機分離后,,粗顆粒煤粉通過自動卸灰閥返回磨機中進行再次研磨,而細粉在氣流的帶動進入袋式收塵器收塵,,達到粉氣分離的目的,。出選粉機的氣體,經(jīng)收塵凈化后由排風機排出,,一部分廢氣鼓入磨煤機循環(huán)使用,,另一部分廢氣通過煙囪排入大氣中。由收塵器收集下來的煤粉卸入窯前煤粉儲倉中,。由煤粉倉根據(jù)需要,,經(jīng)一臺羅茨風機送入窯前燒嘴,通過燒嘴助燃風機供風進行燃燒,,供煅燒石灰石使用.

都江堰雙膛窯制造商

石灰回轉(zhuǎn)窯別稱滾筒回轉(zhuǎn)窯,,結(jié)構(gòu)先進,石灰回轉(zhuǎn)窯可靠的回轉(zhuǎn)窯兩端組合式鱗片密封,。使漏風系數(shù)小于10%使用復合型耐火材料,,以減少輻射熱損失。石灰回轉(zhuǎn)窯結(jié)構(gòu)先進,,低壓損的豎式預熱器能有效提高預熱效果,,經(jīng)預熱后的石灰石入窯分解率可達20-25%,并可直接利用10-15mm細粒級石灰石,;石灰回轉(zhuǎn)窯可靠的回轉(zhuǎn)窯兩端組合式鱗片密封,。使漏風系數(shù)小于10%使用復合型耐火材料,以減少輻射熱損失,;石灰回轉(zhuǎn)窯填充式,、可分區(qū)通風的圓形或方形豎式冷卻器,使出冷卻器的石灰溫度為800C+環(huán)境溫度,,便于輸送,、儲存,并可將入窯二次空氣預熱到700℃以上,,減少了運動部件和特殊材料,。

都江堰雙膛窯制造商

雙筒結(jié)構(gòu),內(nèi)套筒分上下兩個,,上內(nèi)筒懸掛在窯的頂部,,下內(nèi)筒位于整個豎窯的中下部位,。上下內(nèi)筒均為鍋爐鋼板卷制,共有兩層,,兩層之間形成環(huán)隙,,環(huán)隙內(nèi)通空氣強制冷卻,內(nèi)筒的內(nèi)外兩側(cè)均砌耐火材料,,耐火材料主要是鎂鋁尖晶石磚,、高純莫來石、高鋁磚,、粘土磚,、高密度粘土磚等,根據(jù)砌筑部位的工作條件的不同分別選用,。均衡分布壓力和氣流通過以上設(shè)計,,窯內(nèi)壓力、氣流及溫度在環(huán)形截面及整個石灰石料層中得到了均衡分布,,保證了石灰石焙燒的均勻性,,提高了產(chǎn)品的質(zhì)量,同時降低了產(chǎn)品單耗,,與傳統(tǒng)石灰窯相比,,設(shè)備對原料的適應性也更強。